دسته بندی ها

آخرین وبلاگ

ضرورت آزمایش پاکیزگی

Sep 06 , 2025ضرورت آزمایش پاکیزگی

۱. آزمایش پاکیزگی چیست؟

تمیزی به میزان آلودگی قطعات خاص، مجموعهها و کل دستگاهها اشاره دارد. این میتواند آلایندههای باقیمانده روی سطح قطعات یا محصولات را پس از تمیز کردن تشخیص دهد.

آزمایش پاکیزگی شامل تمیز کردن سطح اجزا با استفاده از یک روش خاص برای جمعآوری ذرات آلاینده است. سپس ذرات آلاینده متصل به غشای فیلتر با استفاده از میکروسکوپ اسکن میشوند تا نوع ذرات، از جمله فلز، غیرفلز، الیاف، اندازه و مقدار آنها تعیین شود. همچنین میتوان با یک کلیک، گزارش آزمایش تمیزی را ایجاد کرد.

۲. چرا باید آزمایش پاکیزگی انجام دهیم؟

در طول تولید، حمل و نقل و بهرهبرداری از محصولات، آلودگیهایی مانند ذرات ریز و بقایای غیرفرار اجتنابناپذیر است. این آلودگی سطحی مستقیماً بر عملکرد، قابلیت اطمینان و حتی طول عمر محصول تأثیر میگذارد. بنابراین، تمیز کردن قطعات برای تولید انبوه و کنترل کیفیت محصول نهایی، بهویژه در صنایعی مانند خودرو، تجهیزات پزشکی و نیمهرساناها، بسیار مهم است.

تمیزی قطعات بر طول عمر محصول تأثیر میگذارد:

آلایندهها میتوانند باعث خوردگی، سایش و گرفتگی در سطح قطعات خودرو و همچنین اتصال کوتاه و مدار باز در نیمههادیهای الکترونیکی شوند و در نتیجه عمر مفید محصول را کاهش دهند. آزمایش پاکیزگی میتواند به طور مؤثر این مشکل را برطرف کند. گنجاندن آزمایش پاکیزگی در مراحل کلیدی تولید و مونتاژ قطعات، یک سیستم کنترل حلقه بسته ایجاد میکند که از ورود قطعات بیکیفیت به مرحله بعدی یا مشتری جلوگیری میکند و از خرابی کلی تجهیزات ناشی از آلودگی یک جزء واحد جلوگیری میکند. این امر به طور غیرمستقیم عملکرد پایدار طولانی مدت قطعات و تجهیزات را تضمین میکند و عمر مفید آنها را افزایش میدهد.

تمیزی قطعات بر عملکرد محصول تأثیر میگذارد:

آلایندهها و ناخالصیها میتوانند سیستم سوخت خودرو را مسدود کرده یا وارد مایع خنککننده سیستم خنککننده مایع شوند و راندمان تبادل حرارت را کاهش دهند. در موارد شدید، این امر حتی میتواند باعث خطرات ایمنی در حین استفاده از محصول شود. آزمایش پاکیزگی میتواند به طور پیشگیرانه آلایندههایی را که میتوانند به طور بالقوه بر عملکرد محصول تأثیر بگذارند، شناسایی کند و از ایجاد افت مقاومت ساختاری یا خرابی عملکردی توسط آنها جلوگیری کند. این امر میتواند زمان کارکرد بدون مشکل کلی محصول را افزایش داده و به طور غیرمستقیم پایداری عملکرد بلندمدت آن را بهبود بخشد.

تمیزی قطعات بر هزینههای پس از فروش محصول تأثیر میگذارد:

آلایندهها در محیطهای تولید صنعتی فراگیر هستند و بر بسیاری از صنایع، بهویژه صنایع خودرو، پزشکی، الکترونیک، نیمههادیها و خنککنندههای مایع، تأثیر میگذارند. ورود ذرات آلاینده به این اجزای دقیق میتواند بر عملکرد و عمر مفید محصول تأثیر بگذارد و هزینههای پس از فروش را افزایش دهد. آزمایش پاکیزگی از خطر خرابیهای مرتبط با آلودگی جلوگیری میکند، دفعات تعمیرات و مرجوعیها را کاهش میدهد و در نهایت تمام هزینههای مرتبط با خدمات پس از فروش را کاهش میدهد.

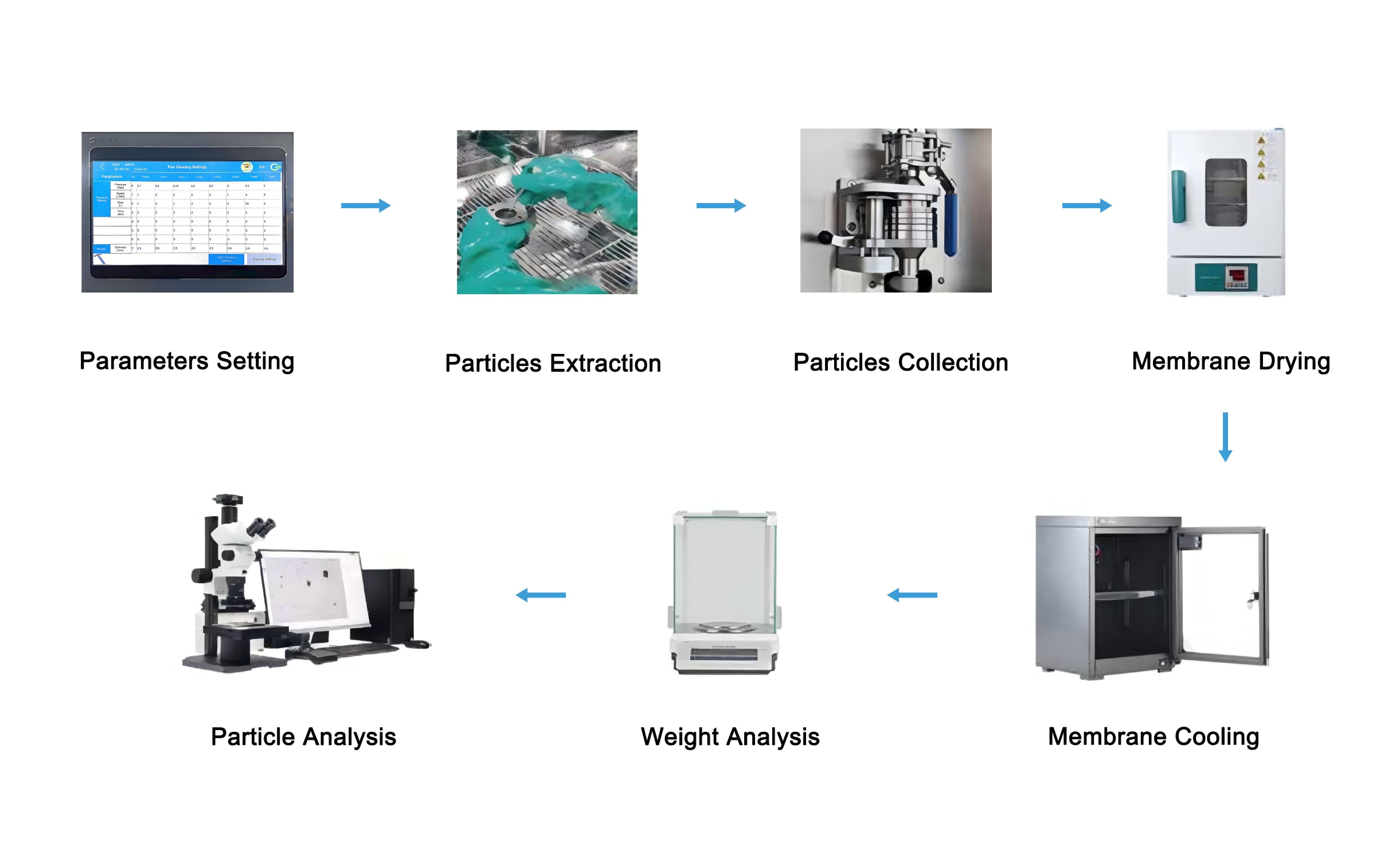

۳. نحوه انجام آزمایش پاکیزگی

آزمایشهای پاکیزگی از استانداردهای سختگیرانهای پیروی میکنند و هر صنعت استانداردهای پاکیزگی خاص خود را دارد. به عنوان مثال میتوان به استانداردهای کیفیت بینالمللی مانند AS9100 و GB/T39095 برای صنعت هوافضا و ISO 16232 و VDA 19.1 برای صنعت خودرو اشاره کرد. تنها با رعایت دقیق این استانداردها میتوان کارایی و قابلیت اطمینان تمیزکاری را تضمین کرد.

۱. تنظیم پارامتر قبل از شروع استخراج، پارامترهای مختلفی باید بر اساس قطعات خاص مورد تمیز کردن و روش تمیز کردن تنظیم شوند.

۲. استخراج ذرات روشهای مختلف استخراج را میتوان برای قطعات مختلف استفاده کرد، از جمله شستشوی فشار قوی، پرفیوژن داخلی، اولتراسونیک، تکان دادن و پاکسازی با هوا. در حین استخراج، پرسنل باید دستکشهای محافظ لاستیکی همراه دستگاه را بپوشند و از انواع مختلف نازل برای تمیز کردن کامل قطعات به صورت دستی طبق پارامترهای از پیش تعیین شده استفاده کنند.

۳. جمعآوری ذرات پس از استخراج، ذرات به همراه ماده تمیزکننده، از غشای فیلتر سه مرحلهای عبور میکنند و مایع را از ذرات معلق جدا میکنند و در نتیجه ذرات جمعآوری میشوند.

۴. خشک کردن غشایی پس از جمعآوری ذرات، غشای فیلتر در یک ظرف پخت شیشهای قرار داده شده و در یک کوره خشککن مخصوص قرار داده میشود تا رطوبت و آلایندههای باقیمانده به طور دقیق از غشا حذف شوند. این امر دادههای دقیقی را در طول توزین یا تجزیه و تحلیل بعدی تضمین میکند و از تداخل رطوبت با نتایج آزمایش جلوگیری میکند.

۵. خنککننده غشایی پس از خشک شدن غشای فیلتر، ظرف پخت شیشهای حاوی غشا باید در یک فر خنککننده مخصوص قرار داده شود تا غشا در یک محیط تمیز و ثابت تا دمای اتاق خنک شود. این کار از تداخل عوامل محیطی جلوگیری میکند و دقت توزین یا آنالیز بعدی را تضمین میکند.

۶. آنالیز وزنی پس از خشک و خنک شدن کامل غشای فیلتر، آن را روی یک ترازوی تحلیلی تخصصی قرار داده و وزن میکنند. اختلاف وزن قبل و بعد از اینکه غشا آلایندهها را در خود نگه میدارد، میتواند به طور دقیق اندازهگیری شود و در نتیجه مقدار کل آلایندههای موجود در نمونه تعیین گردد.

۷. تجزیه و تحلیل ذرات : غشای فیلتر خشک و خنک شده را در فیکسچر تثبیت غشای فیلتر قرار دهید، از میکروسکوپ برای تجزیه و تحلیل و اسکن استفاده کنید، به طور خودکار ذرات فلزی، ذرات غیرفلزی و الیاف را شناسایی کنید و با یک کلیک گزارش آزمایش تمیزی را ایجاد کنید.